Три поколения тонера

Первое поколение: механический тонер

Первые упоминания о тонере датируются 22 октября 1938 года, когда американский изобретатель Ч. Карлсон получил первую в истории ксерокопию. Так как тонера в его нынешнем понимании в то время ещё не было, Ч. Карлсон решил использовать для получения отпечатков споры растения «плаун булавовидный» или «ликоподий» (Lycopódium clavátum) – это невесомый мелкодисперсный порошок, который применяли в медицине для обсыпки таблеток и изготовления присыпок.

Плаун булавовидный (ликоподий), споры которого послужили прототипом тонера

Споры ликоподия дали весьма нечёткое изображение, а потому позже были заменены на смесь мелкодисперсного железа, пластика и хлорида аммония. Полученная смесь получила название «тонера». В массовое производство копиры Xerox, заправленные тонером, поступили в 1949 году. Постепенно к производству тонера приступили компании Canon, Kodak, Konica, Fuji, HP и др.

Тонер первого поколения производился методом механического дробления. Такой тонер получил название механического (pulverized, conventional). Постепенно кроме железа, пластика и хлорида в его состав были введены пигменты и модификаторы. Несмотря на появление новых технологий производства тонера, механический способ позволяет получить самый дешёвый, а потому весьма привлекательный для большинства потребителей тонер.

Технология изготовления механического тонера

При производстве механического тонера смесь приготовленных компонентов подаётся в экструдор, где они перемешиваются и под воздействием высокой температуры прессуются в твёрдые брикеты. Из экструдера брикеты передаются в пульверизационную машину, дробятся, а затем перемалываются в пыль. Перемолотые частицы передаются в аэродинамический классификатор, при помощи которого от общей массы частиц отделяются слишком мелкие и слишком крупные. Средние частицы перемешиваются с поверхностными добавками и упаковываются. Слишком мелкие и слишком крупные частицы тонера прессуются, дробятся и перемалываются повторно до получения необходимой величины гранул.

Гранулы тонера, полученного методом механического дробления, изображены на рисунке.

Гранулы механического тонера

Гранулы механического тонера имеют краеугольную форму, которая оказывает абразивное воздействие на чувствительные детали картриджа. Поэтому начиная с 60-70-х гг. ХХ века Xerox, Canon, Kodak, Fuji и некоторые другие компании приступили к исследованию базовых технологий производства тонера.

Второе поколение: химический тонер

Возможность изготовления тонера методом химического синтеза исследовалась ведущими мировыми производителями на протяжении десяти лет и, наконец, в 1972 году в США в процессе суспензионной полимеризации был изготовлен и запатентован первый химический тонер. В настоящее время выделяются две основные технологии изготовления химического тонера: полимеризация суспензии и агрегация эмульсии.

Полимеризация суспензии (или как её ещё называют полимерное гранулирование) включает несколько этапов: дисперсия компонентов механическим способом, формирование суспензии из частиц нужного размера, полимеризация, фильтрация, промывка, сушка частиц и их смешивание с поверхностными добавками.

Агрегация эмульсии предполагает отдельное формирование эмульсии стирен-акрилового полимера (латекса) и механически распылённых добавок и пигментов. После соединения пигментов, добавок и стабилизированной эмульсии происходит агломерация бесформенных частиц до размеров 1-4 мкм, а затем – до 5-13 мкм. Полученная смесь нагревается и перемешивается, благодаря чему частицы принимают округлую форму. Если скорость перемешивания выше средней – частицы тонера приобретут эллиптическую форму. На заключительном этапе гранулы тонера фильтруются, промываются и сушатся, а затем смешиваются с поверхностными добавками.

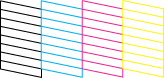

Процесс изготовления химического тонера

Гранулы химического тонера имеют округлую форму и незначительный разброс размеров.

Гранулы химического тонера

Технология производства химического тонера оказывает меньшее неблагоприятное воздействие на окружающую среду, чем механическое дробление. Тонер, изготовленный методом химического синтеза, оказывает незначительное абразивное воздействие на детали картриджа, позволяет получить более качественные отпечатки с прорисованными деталями и глубокими полутонами. Основным недостатком химического тонера является его дороговизна по сравнению с механическим собратом. Несмотря на это рынок сбыта химического тонера неуклонно растёт. По некоторым прогнозам в ближайшие годы химический тонер существенно потеснит на рынке своего механического предшественника.

Третье поколение: биотонер

Производители расходных материалов, обеспокоенные сложной экологической ситуацией в мире, ищут наиболее экологичные способы производства тонера. Одним из таких способов стало производство тонера из растительных компонентов: кукурузы, сои, сахарного тростника и других возобновляемых материалов. Такой тонер получил название биотонера.

Экологичный биотонер уже используется в картриджах

Удельный вес органических компонентов в биотонере колеблется от 15 % до 30 %, в зависимости от марки тонера и его производителя. В ближайшее время ожидается увеличение удельного веса биологической составляющей биотонера до 50 и даже 70 %.

Биотонер способен компостироваться, то есть разлагаться под воздействием микроорганизмов, тепла и солнечного света.

Появление биотонера выгодно как для производителей расходных материалов, так и для их потребителей.

Во-первых, при производстве биотонера снижается зависимость производителей расходных материалов от мировых цен на нефтепродукты. Во-вторых, стоимость сырья, необходимого для производства биотонера, остаётся стабильной. В-третьих, выбросы углекислого газа при производстве биотонера снижаются на 40 %. В-четвёртых, биотонер может разлагаться значительно быстрее химического или механического тонера, не причиняя при этом вреда окружающей среде. Самым главным преимуществом биотонера для потребителей является его дешевизна по сравнению с предшественниками.