Красочный аппарат офсетной машины

Красочный аппарат офсетной машины – это система эластичных валиков и жёстких цилиндров, предназначенная для непрерывной подачи краски на печатающие элементы в процессе офсетной печати.

Примерная схема красочного аппарата офсетной машины представлена на рисунке.

Красочный аппарат офсетной машины

Эластичные валики и жёсткие цилиндры красочного аппарата расположены по последовательно-попеременному принципу. Жёсткие цилиндры осуществляют как вращательные движения, так и маятниковые колебания, перемещаясь в осевом направлении. Основной функцией цилиндров является выравнивание красочного слоя, т.е. раскатывание краски, поэтому их также называют раскатными цилиндрами.

Неотъемлемым элементом красочного аппарата офсетной машины является красочный ящик, в котором хранится печатная краска. Из красочного ящика краска попадает на дукторный цилиндр D, который, вращаясь, переносит толстый слой краски на передаточный валик H. Валик, вращаясь и раскачиваясь (диапазон его движения обозначен стрелками), переносит часть краски на первый валик красочного аппарата (SO).

На количество краски, подаваемой из красочного ящика в красочный аппарат офсетной машины, оказывают влияние следующие факторы:

а) выбор зазора между ножом и дуктором;

б) продолжительность вращательных движений дукторного цилиндра D;

в) продолжительность контакта передаточного валика (H);

г) скорость вращения валиков.

Все валики красочного аппарата (кроме передаточного валика H и дукторного цилиндра D) имеют одинаковую окружность, по образу и подобию формных и офсетных цилиндров, что способствует многократному расщеплению и раскатыванию краски.

При оптимальной конструкции красочного аппарата накатные красочные валики А1, А2, А3 и А4 формируют на печатных элементах красочный слой с относительно постоянными свойствами, то есть после накатного валика А4 красочный слой приобретает относительно постоянную толщину, независимо от распределения изображения на офсетной форме.

Между офсетными и печатными цилиндрами находится печатная зона, в которой часть краски переносится на запечатываемый материал.

Описанная выше система является прерывистой, она подаёт краску в красочный аппарат с небольшими промежутками. Также известны красочные аппараты плёночного типа с непрерывной подачей печатной краски.

Пробельные и печатающие элементы офсетной печатной формы располагаются в одной плоскости. Поэтому для оптимального процесса печати очень важно найти необходимый баланс между количеством краски и увлажняющим раствором на форме. Если такой баланс нарушается, то толщина красочного слоя на оттиске изменяется.

Прерывистая подача печатной краски от дукторного цилиндра к передаточному валику, а также неравномерная подача краски на форму являются причинами того, что в реальных условиях нельзя говорить о постоянном и точном процессе. Необходимо обращать внимание на расщепление печатной краски при её прохождении через красочный аппарат, а также на отдельных участках контакта при печати.

Попытаемся проиллюстрировать причины появления «паразитных» эффектов обратного действия при помощи упрощённой модели нанесения краски с одним накатным валиком.

Перенос краски на формный цилиндр с красочного накатного валика

Так как мы рассматриваем упрощённую модель переноса краски, то слой увлажняющего раствора в расчёт принимать не будем. На накатном валике перед нанесением краски находится красочный слой толщиной S1. На печатающем элементе формы остаётся слой краски толщиной S2. После переноса краски печатающий элемент формы будет иметь красочный слой толщиной S4, которому будет соответствовать слой толщиной S3 на соответствующем отрезке накатного валика.

Толщина красочных слоёв S3 и S4 определяется с учётом коэффициента расщепления. При этом предполагается, что красочные слои являются замкнутыми, а не сегментообразными, как на рисунке. Тогда:

Из рисунка следует, что до и после участка с толщиной красочного слоя S3 на накатном валике образуется красочный слой толщиной S1. Следовательно, на поверхности накатного валика имеется участок, на котором толщина красочного слоя резко меняется. Разницу между слоями можно определить по формуле (3):

При подаче следующей порции краски из красочного аппарата, а также при последующем проходе раскатного валика эта разница уменьшается, но полностью она не исчезает. Разница ΔS сказывается на красочном слое, который располагается на печатающих элементах и носителе. На печатающих элементах он провоцирует постоянное изменение толщины красочного слоя и снижение качества печати.

Перенос краски на запечатываемый материал с печатной формы

На рисунке показаны основные операции по расщеплению краски и параметры толщины слоёв, начиная от формного цилиндра, и заканчивая запечатываемым носителем. В идеальной ситуации α = 0,5, а толщина слоя S4 на печатной форме имеет постоянное значение.

Для совершенствования конструкции красочных аппаратов офсетных машин имеется два пути: экспериментальный или расчётный (теоретический).

Экспериментальный путь предполагает изготовление вариабельного прототипа офсетного красочного аппарата или нескольких образцов таких аппаратов, на которых по очереди проводятся опыты. Здесь следует учитывать, что печатные параметры должны быть постоянными, чтобы полученные результаты можно было подвергнуть тщательному анализу.

Теоретический путь предполагает моделирование процессов переноса увлажняющего раствора и краски в красочном аппарате путём описания физических процессов с дальнейшим использованием соответствующего программного обеспечения.

Схема красочного аппарата построена на принципе переноса краски на печатную форму при помощи накатных валиков А1 и А2. Красочные накатные валики А3 и А4 передают на офсетную форму лишь небольшой объём краски и выполняют, в основном, функцию своеобразного утюга. Расчётная оценка процентных соотношений толщины слоя S4, передаваемого накатными валиками А1, А2, А3 и А4 составляет, соответственно, 45 %, 38 %, 10 % и 7 %. Приведённые цифры показывают, что колебания толщины красочного слоя, имевшие место на печатающих элементах офсетной формы, уменьшаются. В идеальном варианте все без исключения печатающие элементы должны иметь красочные слои одинаковой толщины. В реальности же толщина слоёв колеблется, причём величину колебаний (η) можно определить по формуле (4):

Чем ниже значение η, тем выше качество краскопереноса.

Многочисленные исследования подтверждают, что красочные аппараты офсетных машин, подающие основной объём краски на накатные валики А1 и А2, обеспечивают лучшие условия для переноса краски, чем красочные аппараты с равномерной подачей. Поэтому такие аппараты реализованы в большинстве современных офсетных машин листового и рулонного типа.

Другая возможность повышения качества краскопереноса видится в установке дополнительной группы валиков, благодаря которым происходит выравнивание красочного слоя.

Красочный аппарат офсетной машины с дополнительной группой валиков для выравнивания красочного слоя

На рисунке группа выравнивания обозначена символами Z1, Z2, Z3, G1, G2, G3.

Различные схемы красочных аппаратов представлены на следующем рисунке.

Схемы красочных аппаратов для печатных секций офсетной машины

В офсетных машинах для печати газет используются короткие (беззональные) красочные аппараты, они же – анилоксовые. Схематичное изображение такого красочного аппарата представлено на рисунке ниже.

Пример беззонального короткого (анилоксового) красочного аппарата для печати газет

Беззональные короткие красочные аппараты имеют более простое строение. Такие аппараты уже через несколько оборотов обретают состояние устойчивого равновесия. При этом для таких аппаратов следует использовать специальные краски с пониженной вязкостью.

Ячейки анилоксового (растрированного) валика, изображённого на рисунке, похожи на ячейки формного цилиндра глубокой печати. Избыток краски в процессе печати снимается ракелем, поэтому валики имеют керамическое покрытие, а ракель изготавливается из высоколегированного материала, продлевающего срок его эксплуатации.

Недостатком беззональных коротких красочных аппаратов является возможность попадания увлажняющего раствора в красочный ящик. Главное преимущество таких аппаратов заключается в отсутствии зональной регулировки подачи краски.

Стандартные красочные аппараты офсетных машин (с валиками) требуют подачи печатной краски с возможностью её распределения по сегментам печати при системе «дукторный цилиндр --> красочный нож --> передаточный валик».

Красочный ящик, красочный нож и зональные винты

Зональные винты позволяют регулировать зазор между дукторным цилиндром и красочным ножом, благодаря чему оператор может управлять количеством подаваемой в красочный аппарат краски.

Малейшее изменение положения винтов влияет как на соседние зоны, так и на всю систему. Поэтому изготовителями были разработаны различные решения, предназначенные для регулировки красочных зон без существенного влияния на соседние зоны.

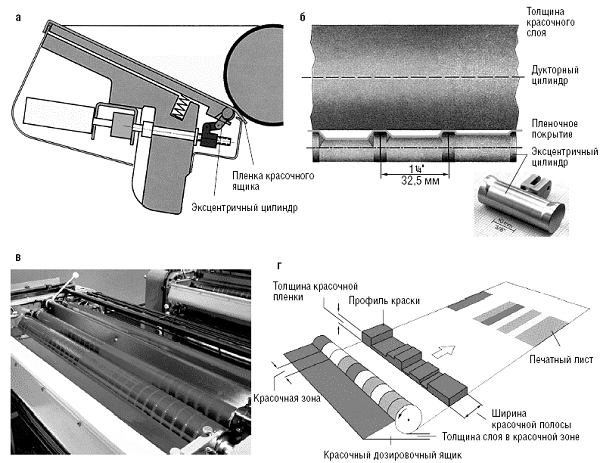

Красочные зональные системы Heidelberger Druckmaschinen AG

Условные обозначения:

а – красочный ящик; б – дукторный цилиндр и регулируемый эксцентричный цилиндр; в – красочный ящик в красочном аппарате; г – схема зональной подачи краски

В красочной зональной системе Heidelberger Druckmaschinen AG дукторный цилиндр взаимодействует с набором регулируемых цилиндров с эксцентричной внутренней поверхностью, образуя красочный слой определённой толщины. На боковом срезе цилиндров имеются кольца, которые опираются при вращении на дукторный цилиндр. Благодаря кольцам на дукторном цилиндре образуются свободные от краски участки. Аксиально-раскатные цилиндры, раскачиваясь, выравнивают краску. В результате образуется красочный слой с равномерной толщиной. Между эксцентричными и дукторным цилиндрами находится плёночное покрытие, которое упрощает чистку красочного ящика. Такая система, благодаря своей конструкции, автоматически компенсирует неравномерное круговое вращение дукторного цилиндра, а также температурные колебания, что позволяет говорить о надёжной и устойчивой конструкции.

Существуют и другие системы без краевого побочного действия, например красочные шиберы или консольно надрезанные красочные ножи. В классических красочных аппаратах офсетных машин используются регулировочные системы подачи краски, так как расход краски меняется в соответствии с изображением по ширине подачи. Для этого используется красочный нож или зональные красочные элементы.